|

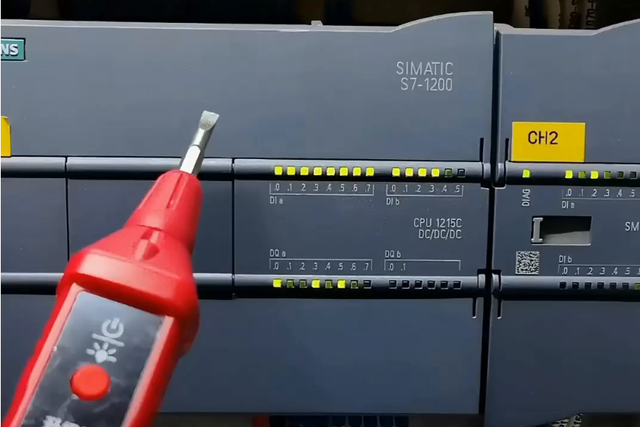

引言 在工业自动化控制系统中,PLC控制柜作为核心控制单元,其供电系统的可靠性直接关系到整个生产线的稳定运行。 PLC控制柜里面有变压器,为什么还要用两块24伏电源模块?

一、系统架构 从系统架构的角度来看,双电源配置实现了供电网络的物理隔离。主电源专门为柜内PLC、I/O模块、通信设备等关键部件供电,而辅助电源则独立为现场传感器、执行机构等外围设备提供电力。 这种架构有效避免了现场设备可能引入的电气干扰,根据实际测试数据,采用隔离供电后系统抗干扰能力可提升60%以上。特别值得注意的是,现场环境中的电机启停、变频器工作等都会产生强烈的电磁干扰,独立供电通道就像为控制系统筑起了一道"防火墙"。 二、冗余设计冗余设计是工业控制系统的重要原则。当采用单电源方案时,统计显示电源故障导致的系统停机占比高达35%。而双电源配置即使其中一个电源出现故障,另一个电源仍能维持部分关键功能的运行。某汽车生产线实际案例表明,采用双电源后因电源故障导致的停机时间减少了82%。更值得关注的是,现代智能电源模块具备故障自诊断功能,能提前预警潜在问题,为维护争取宝贵时间。

三、维护便利性从维护便利性考量,分离式供电设计大大简化了故障排查流程。当现场某个设备出现短路时,独立的保险端子会立即切断该支路供电,避免影响其他设备。 工程实践表明,这种设计能使故障定位时间缩短70%。具体实施时,建议按照每8-10个现场设备设置一个独立回路的规则配置保险端子。某石化企业应用案例显示,采用该方案后平均故障修复时间从原来的45分钟降至12分钟。 四、电源选型在电源选型方面需要特别注意几个技术参数。首先是负载计算,主电源容量应预留30%余量,辅助电源则需根据现场设备总功率的120%来选择。 其次是响应时间,优质开关电源的响应时间应小于20ms。某知名PLC厂商的测试数据显示,采用符合这些标准的电源后,系统稳定性指标提升了58%。此外,电源的防护等级也不容忽视,柜内电源建议选择IP20级别,而面向现场环境的电源最好达到IP65标准。

五、系统扩展性 系统扩展性是另一个关键考量因素。随着生产线改造升级,新增设备会导致用电需求增长。双电源架构天然具备良好的扩展性,只需在相应电源回路增加供电支路即可。某食品加工厂的智能化改造案例证明,采用双电源设计的控制柜在扩容时节省了40%的改造成本。特别对于分布式I/O系统,每个节点采用独立供电更能体现架构优势。 六、结论为PLC控制柜安装两个24伏电源,并辅以分路保险的设计,绝非多此一举。它是一种经过实践检验的、成熟的系统工程思想: - 1、通过物理隔离,切断了柜内核心与现场外围之间的故障传导路径,确保了控制核心的绝对稳定。

- 2、通过分路保护,将现场设备故障的影响局部化、最小化,提升了系统的可用性和可维护性。

这种设计以一次性的、微小的硬件成本增加,换来了整个自动化系统长期运行中难以估量的稳定性提升和停机时间减少,是现代工业控制柜设计中不可或缺的可靠性基石。

网友们怎么说?

@网友1评论 一个是PLC输出24V,自带的内部电源。另外一个是供PLC输入和输出电源,外部电源。

@网友2评论 配两个有啥用?有一个不好使了,柜子功能也实现不了,必须得冗余才有作用吧。

@网友3评论 我选择一路用24v稳压电源,一路用变压器接整流桥的24v电源。

@网友4评论 我设计两个电源的电路,电工说浪费,然后不按图纸只接了一个,懒得理。

@网友5评论 我修过plc柜两台24V电源正极通过二极管接一起给plc和设备供电。

@网友6评论 用1500的plc不舍得用模块,用et200做模块用。

@网友7评论

@网友8评论 有电子式保险,进口数控上比较常见,每路都有保护和故障反馈。

@网友9评论 都这样做设备,现场维修电工就省心了。 @网友10评论 我们是输入一个 输出一个 plc有大故障或者拍了急停会把输出模块断电。

|  /1

/1

|手机版|免责声明|本站介绍|工控课堂

( 沪ICP备20008691号-1 )

|手机版|免责声明|本站介绍|工控课堂

( 沪ICP备20008691号-1 )